Lecheng의 P1-P4 레이저 스크라이빙 기술이 페로브스카이트 모듈 효율을 향상시키는 방법

데드존을 최소화하는 정밀 패턴

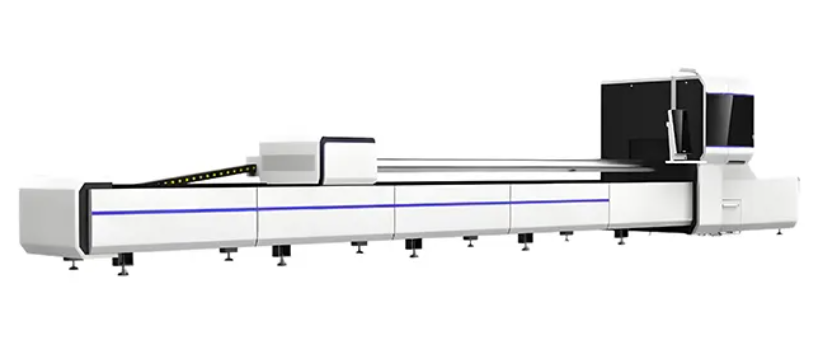

레청(Lecheng)의 레이저 스크라이빙 시스템은 4단계 패터닝 공정 전반에 걸쳐 마이크론 수준의 정밀도를 구현하여 페로브스카이트 모듈의 효율을 획기적으로 향상시킵니다. P1 공정은 20~50μm 폭과 ±5μm의 직선도를 가진 초기 절연선을 생성하여 유리 기판 손상 없이 투명 전도성 산화물(TCO) 층을 깨끗하게 제거합니다. 이러한 기초적인 정밀도를 바탕으로 후속 P2 및 P3 공정에서는 100~150μm의 일관된 라인 간격을 유지할 수 있으며, 기존 방식 대비 데드존을 30% 감소시킵니다. 레청의 독자적인 궤적 추적 기술은 실제 P1 라인 위치를 기반으로 P2/P3 경로를 동적으로 조정하여 기판 불규칙성을 보정합니다. 이러한 불규칙성으로 인해 제조업체는 일반적으로 안전 마진을 늘려야 합니다. 이러한 공간 최적화는 활성 영역 활용률을 직접적으로 높여 상용 모듈의 전력 변환 효율을 2~3% 향상시킵니다.

열 관리 및 레이어 무결성 유지

각 스크라이빙 단계에서는 민감한 페로브스카이트 층의 열 손상을 방지하기 위해 맞춤형 레이저 파라미터를 사용합니다. 전하 수송층과 페로브스카이트 층을 관통하는 P2 패터닝 공정에서 Lecheng의 녹색 피코초 레이저(532nm)는 열영향부를 1μm 미만으로 제한하는 동시에 하부 TCO에 손상을 주지 않고 재료를 완벽하게 제거합니다. P3 공정에서는 UV 레이저(355nm)를 사용하여 금속 전극을 정밀하게 절연하고 0.5μm 미만의 열 확산을 달성하여 박리나 미세 균열을 방지합니다. 이러한 열 제어는 계면 품질을 유지하고 션트 손실을 줄이는 데 매우 중요하며, 결과적으로 모듈 수명 동안 95% 이상의 충진율을 유지합니다. 통합 냉각 시스템은 고속 공정 중에도 ±0.5°C의 온도 안정성을 유지하여 성능 저하 없이 24시간 365일 가동이 가능합니다.

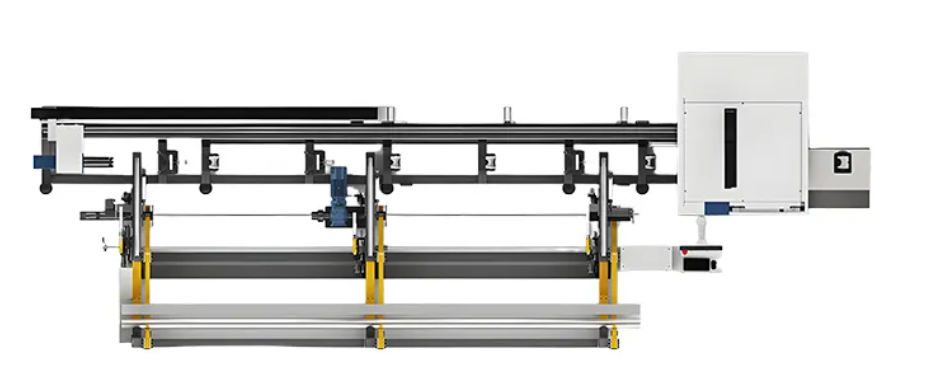

향상된 신뢰성을 위한 통합 P4 에지 절연

P4 에지 제거 공정은 주변 단락 경로를 제거하여 효율 최적화 사이클을 완료합니다. 레청의 고출력 파이버 레이저(≥1,000W)는 100μm의 정밀도로 에지 증착물을 제거하여 전류 누설을 방지하는 절연 장벽을 형성합니다. 비접촉식 공정은 블레이드 기반 방식에서 흔히 발생하는 기계적 응력으로 인한 미세 균열을 방지합니다. 이러한 에지 밀봉과 정밀한 P1-P3 패터닝이 결합되어 생산 배치 간 효율 편차가 5% 미만인 모듈을 생산하고, 상용 페로브스카이트 제품에서 18%의 안정화된 효율을 달성합니다. 전체 스크라이빙 공정은 단일 자동화 시스템 내에서 완료되므로 취급으로 인한 손상을 줄이고 제조 과정 전반에 걸쳐 클린룸 환경을 유지합니다.

레청의 통합 P1-P4 레이저 스크라이빙 방식은 정밀 패터닝, 열 제어 및 에지 관리를 통해 3세대 태양광 기술의 잠재력을 최대한 발휘하는 페로브스카이트 모듈 최적화에 대한 총체적인 접근 방식을 나타냅니다.