현미경 및 프로파일 측정기를 이용한 레이저 가공 결과 검증 방법

디지털 현미경을 이용한 정밀 측정

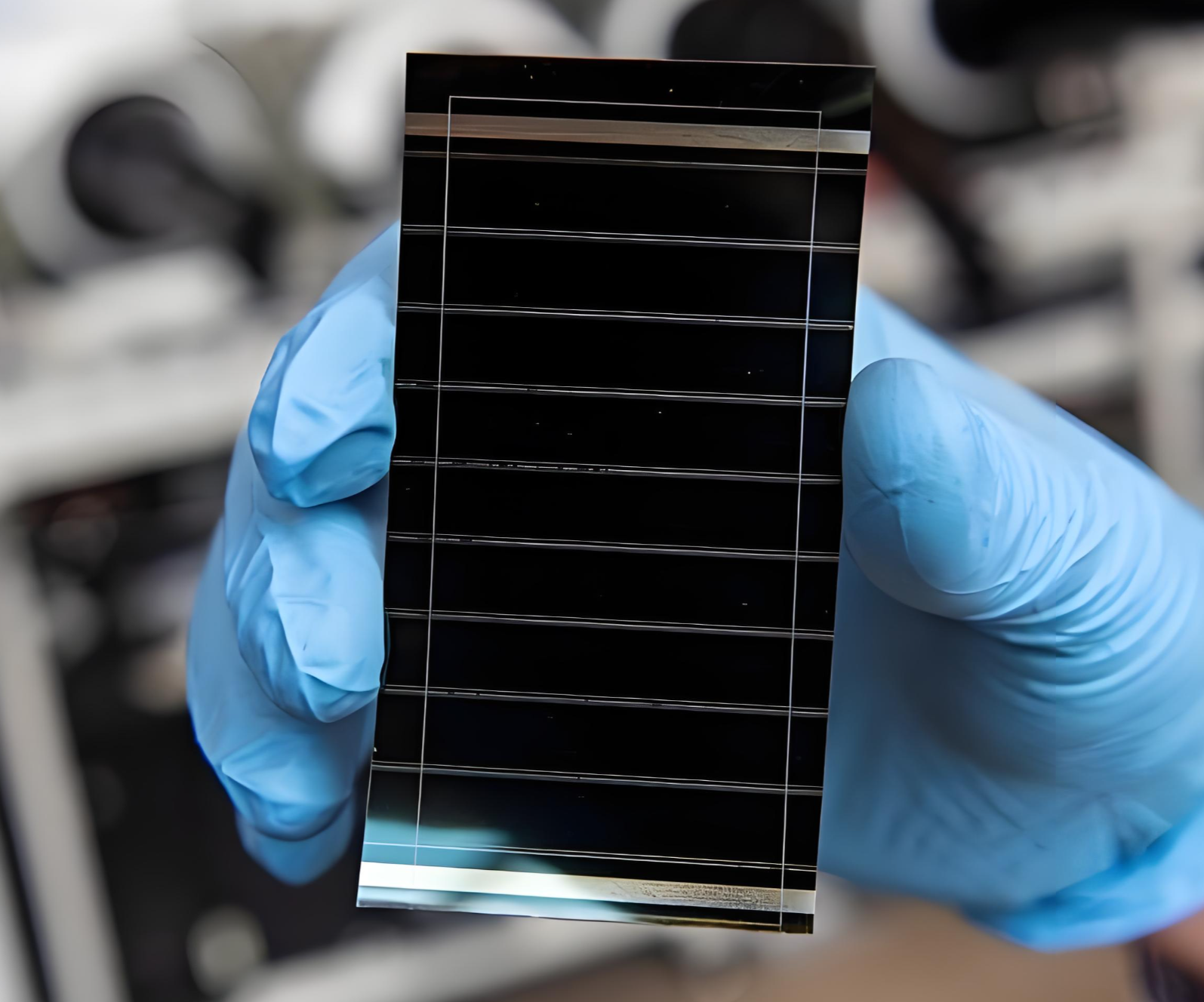

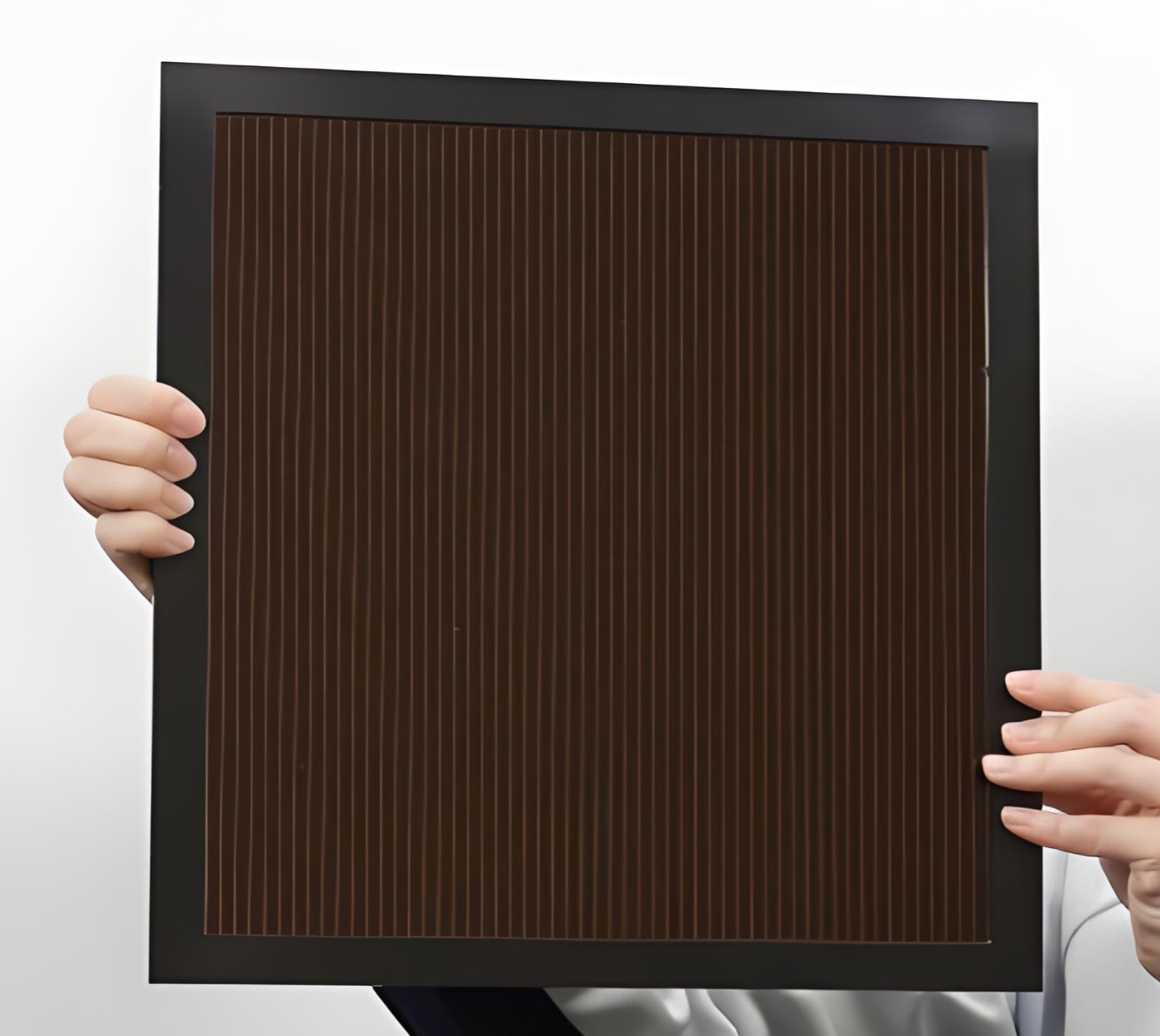

디지털 현미경은 레이저 가공 품질의 1차 검증 수단으로, 스크라이브 선폭, 모서리 직선도, 표면 형태와 같은 주요 특징을 직접 시각화할 수 있게 해줍니다. 레청의 레이저 시스템은 30μm 이하의 선폭을 가진 P1-P3 패턴을 생성하는데, 설계 사양과의 일치 여부를 확인하기 위해서는 고해상도 현미경(최대 1000배 확대)이 필수적입니다. 예를 들어, 페로브스카이트 태양전지 제조에서 현미경 검사는 미세 균열이나 불균일한 어블레이션 깊이와 같은 미세한 결함을 발견하여 전기적 누전을 방지할 수 있습니다. 고급 소프트웨어 도구는 CAD 설계와 비교하여 치수 정확도를 측정하고, 자동 이미지 분석은 ±5μm 허용 오차를 초과하는 편차를 감지합니다. 이러한 비파괴 검사 방법은 대량 생산에서 빠른 검사 주기를 통해 정밀도를 유지하면서 생산량을 극대화하는 데 필수적입니다.

3D 지형 및 깊이 분석을 위한 프로파일 측정법

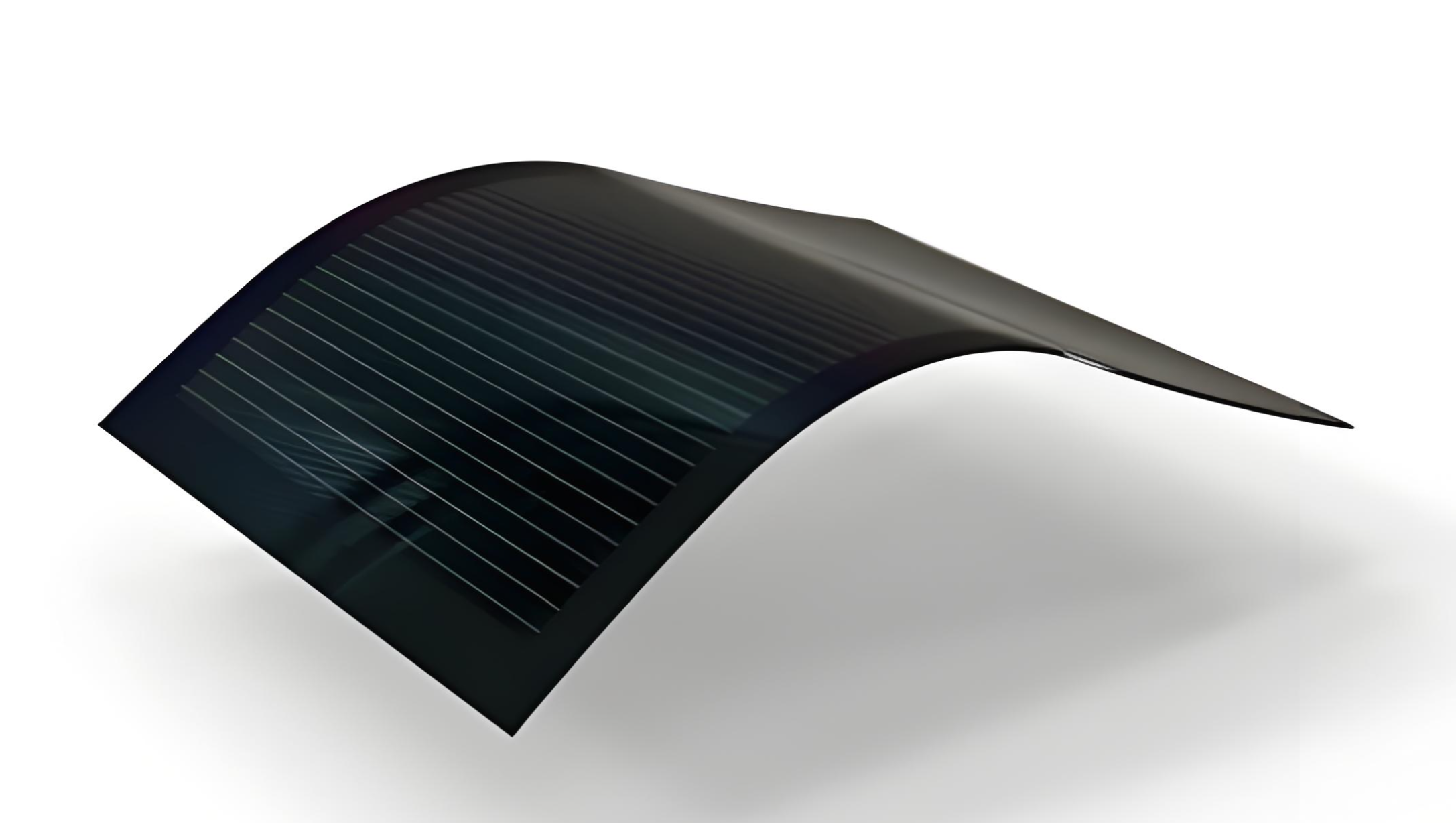

현미경으로 2차원 특성을 평가하는 반면, 프로파일로미터는 3차원 지형을 측정하여 레이저 어블레이션 깊이, 표면 거칠기 및 모서리 테이퍼 각도를 정량화합니다. 레첸(Lecheng)은 백색광 간섭계와 레이저 스캐닝 프로파일로미터를 사용하여 나노미터 수준의 해상도로 P1-P3 홈 깊이를 측정함으로써 박막 태양전지의 최적 전기 절연을 보장합니다. 예를 들어, 프로파일로미터는 TCO와 전극층 사이의 접촉을 방해할 수 있는 P2 스크라이브의 깊이 불균일성을 감지합니다. 또한 단면 프로파일은 휘어진 기판 전체에 걸쳐 균일한 깊이(±0.5μm)를 보여줌으로써 레첸의 초점 추적 기술의 효과를 검증합니다. 이러한 데이터는 소자 성능과 밀접한 관련이 있으며, 예를 들어 데드존 폭은 모듈 효율에 직접적인 영향을 미치므로 수율을 향상시키는 공정 개선이 가능합니다.

프로세스 최적화를 위한 통합 검증 워크플로우

레첸(Lecheng)은 현미경과 프로파일 측정법을 통합한 검증 워크플로우를 제공합니다. 두 기술에서 얻은 데이터는 AI 기반 분석에 활용되어 레이저 매개변수 조정을 예측합니다. 예를 들어, 프로파일 측정법으로 유리 기판의 열 손상이 10μm를 초과하는 경우, 시스템은 자동으로 펄스 지속 시간을 줄이거나 저온 절삭 모드로 전환할 것을 권장합니다. 마찬가지로, P4 에지 분리 현미경 이미지를 분석하여 잔류물 분포를 확인하고, 청결도가 98% 미만으로 떨어지면 레이저 출력 재보정을 수행합니다. 이러한 폐쇄 루프 검증은 레첸의 IoT 플랫폼과 통합되어 장비 매개변수(예: 검류계 속도)와 품질 지표 간의 실시간 상관관계를 파악할 수 있습니다. 그 결과, 의료 기기 용접이나 디스플레이 패널 절단과 같은 정밀 응용 분야에서 0.1% 이하의 불량률을 유지하는 자체 최적화 생산 라인이 구현됩니다.

현미경 검사와 프로파일 측정 기술은 주관적인 시각적 검사를 정량화 가능한 품질 기준으로 변환하여, 레첸의 고객들이 레이저 가공에서 전례 없는 정밀도를 달성할 수 있도록 지원합니다. 레첸은 이러한 도구들을 스마트 분석과 통합함으로써 이론적인 설계와 실제 제조 가능한 현실 사이의 간극을 메웁니다.