레청의 레이저 시스템이 페로브스카이트 모듈의 데드존을 30% 줄이는 방법

실시간 궤적 추적 기능을 갖춘 정밀 다중 빔 스크라이빙

레청의 레이저 시스템은 첨단 멀티빔 스크라이빙 기술(최대 24개 빔 지원)과 실시간 궤적 추적 기능을 통합하여 모듈 효율을 저하시키는 셀 스트립 사이의 비활성 영역인 데드존을 최소화합니다. 기존 시스템은 기판 변형 및 정렬 오류를 보정하기 위해 더 넓은 간격(≥200μm)이 필요하지만, 레청의 비전 기반 보정 시스템은 실제 P1 라인 위치에 따라 P2 및 P3 스크라이빙 경로를 동적으로 조정합니다. 이를 통해 전기적 절연을 유지하면서 셀 간 간격을 ≤150μm까지 줄일 수 있습니다. 시스템의 갈바노미터 스캐너는 최대 8,000mm/s의 속도에서 ±5μm의 위치 정확도를 달성하여 2.4m × 1.2m 기판 전체에 걸쳐 일관된 패터닝을 보장합니다. 레청은 레이저 펄스를 기판 움직임과 동기화하여 데드존 손실의 원인이 되는 오버랩 간격과 가장자리 불규칙성을 제거합니다.

다양한 기판 지형에 적용 가능한 초점 추적 기술

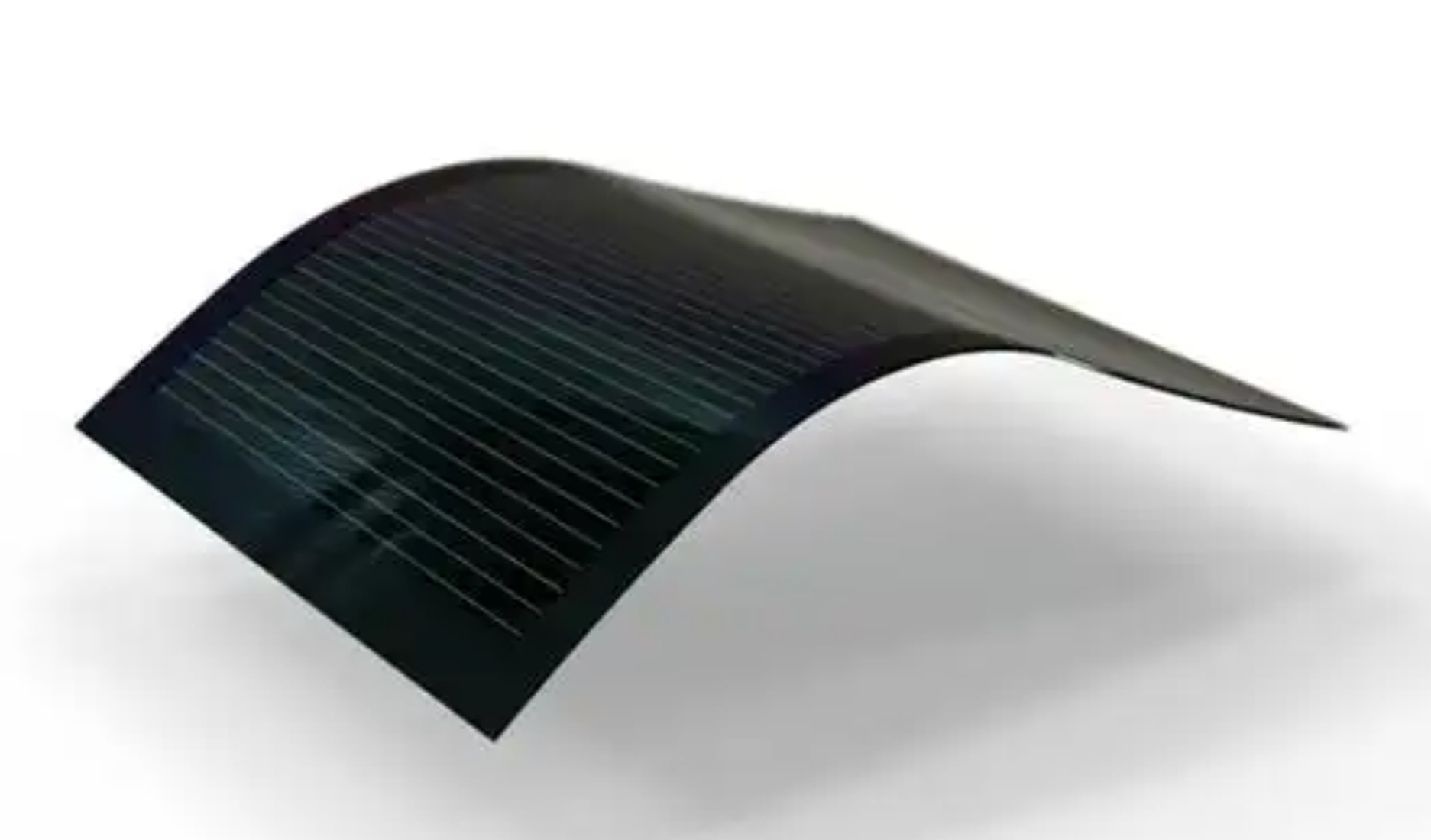

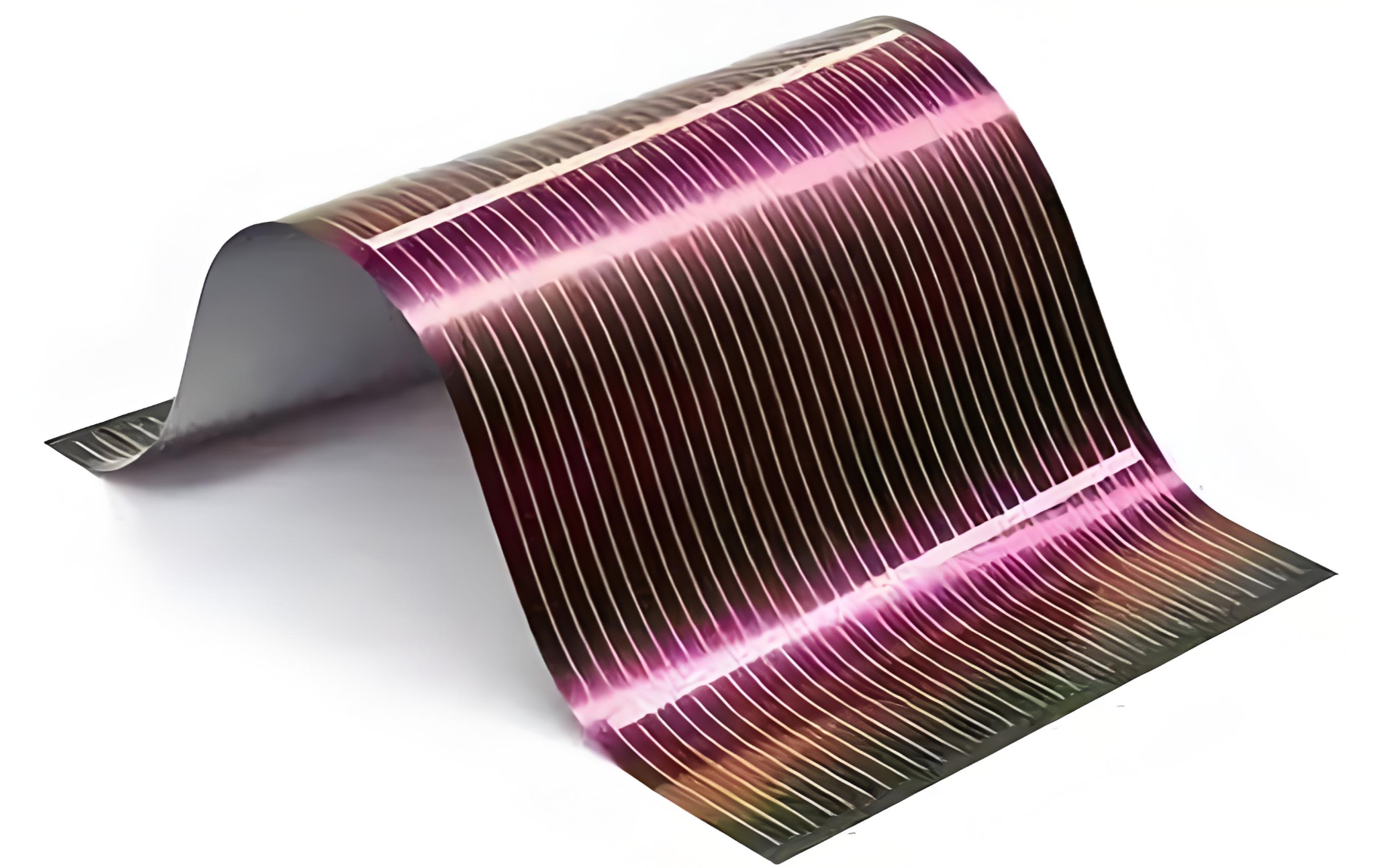

페로브스카이트 층의 균일성 문제, 예를 들어 두께 변화(±0.5μm) 및 열처리로 인한 변형은 기존 레이저 시스템에서 초점 흐림을 유발하여 스크라이브 라인을 넓히고 데드존을 확대할 수 있습니다. 레첸(레첸)은 기판 전체에 걸쳐 ±2μm 이내의 일관된 초점 심도를 유지하는 자동 초점 모듈을 통해 이러한 문제를 해결합니다. 레이저 삼각측량 센서는 표면 높이를 지속적으로 매핑하고 Z축 위치를 동적으로 조정하여 곡면이나 고르지 않은 표면에서도 최적의 빔 스팟 크기(≤20μm)를 보장합니다. 이는 애완 동물 기판에 사용되는 유연한 페로브스카이트 모듈에 매우 중요한데, R2R 공정 중 변형으로 인해 데드존이 최대 25%까지 증가할 수 있기 때문입니다. 레첸의 기술은 스크라이브 폭과 깊이를 안정화함으로써 고정 초점 시스템에 비해 데드존 면적을 30% 감소시킵니다.

재료별 최적화를 위한 적응형 공정 제어

레청(레첸)의 시스템은 페로브스카이트 층 조성 및 인접 재료(예: 총비용, HTL, ETL)의 변화에 대응하기 위해 적응형 레이저 파라미터 제어를 사용합니다. 실시간 에너지 모니터링 및 폐루프 피드백을 통해 장비는 펄스 지속 시간(나노초~피코초), 파장(자외선~적외선), 플루언스를 조정하여 주변 손상 없이 깨끗한 어블레이션을 구현합니다. 예를 들어, P2 스크라이빙은 과도한 총비용 손상(<20% 층 두께) 없이 페로브스카이트 및 HTL/ETL 층을 제거하기 위해 정밀한 깊이 제어가 필요하며, P3는 단락 없이 금속 전극을 제거해야 합니다. 레청은 각 재료 스택별로 이러한 파라미터를 최적화하고 레시피 간의 빠른 전환을 가능하게 함으로써 열영향부(HAZ < 1μm)를 최소화하고 시간이 지남에 따라 데드존이 확장되는 미세 균열을 방지합니다. 이러한 재료 맞춤형 접근 방식은 대량 생산에서 150μm 이하의 데드존을 유지하는 데 핵심적인 요소입니다.

레청(레첸)은 궤적 추적, 초점 추종 및 적응형 레이저 제어 기술을 통합하여 시너지 효과를 창출함으로써 사각지대를 30% 감소시켰습니다. 이는 모듈 효율을 높일 뿐만 아니라 활성 영역 활용도를 극대화하여 생산 비용을 절감하는 데에도 기여하며, 경쟁이 치열한 페로브스카이트 태양광 시장에서 매우 중요한 이점입니다.